滚动轴承失效模式――开裂和断裂

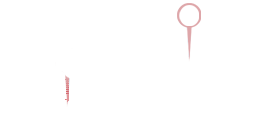

2025-12-06轴承失效最好按照其失效的根本原因进行分类,但未必总是能够很容易地将原因与特征(症状)或者失效机理与失效模式一一对应,大量相关的文献也都证实了这一点(见参考文献)。基于使用中可见的明显特征外观,GB/T 24611—2020/ISO 15243:2017将失效模式分为六大类和不同的小类(图1)。

图1 失效模式

开裂是当局部应力超过材料的抗拉强度极限时,裂纹将产生并扩展。

断裂是裂纹完全扩展过零件的某个截面或扩展到一定程度使零件的一部分与原零件完全分离的结果。

(1)过载断裂

由于超过材料抗拉强度的应力集中造成的,也可因局部应力过大(如冲击)(见图2)或因过盈配合过紧,如环向应力过高(见图3)引起。

图2 由装配过程中冲击载荷引起的圆锥滚子轴承内圈挡边过载断裂

注:由安装过程中过紧的过盈配合(例如将锥孔内圈在锥轴上推得过远)引起的断裂。

图3 调心滚子轴承内圈过载断裂

(2)疲劳断裂

在弯曲、拉伸、扭转条件下,应力不断超过疲劳强度极限就会产生疲劳开裂。裂纹先在应力集中处起源并逐步扩展到零件截面的某一部分,最终造成过载断裂。疲劳断裂主要发生在套圈(见图4)和保持架上(见图5)。

注:断裂起源于靠近右侧滚道,中心位于疲劳裂纹扩展留下的贝壳花样中(外表面上的损伤为二次损伤且发生在套圈断裂时)。

图4 凸轮滚子外圈由弯曲引起的疲劳断裂截面

图5 推力滚针轴承保持架过梁疲劳断裂

(3)热裂

由滑动产生的高摩擦热造成的,裂纹通常出现在垂直于滑动方向处(见图6)。由于表面局部重新淬火以及高的残余拉应力的形成这两个因素的共同作用,因此,淬硬的钢件通常对热裂比较敏感。

图6 圆锥滚子轴承内圈小端上的热裂纹

失效原因及预防措施

断裂

(1)过载断裂

调心滚子轴承内圈的过载断裂

失效原因

——由轴与内圈间温差引起大的配合应力。

预防措施

——修正过盈量;

——检查工况条件。

深沟球轴承内圈的过载断裂

失效原因

——静置期间静态过载。

预防措施

——避免过载;

——使用更高静态承载能力的轴承。

圆锥滚子轴承内圈大挡边的过载断裂

失效原因

——安装时大的冲击。

预防措施

——使用合适的安装工具和程序。

疲劳断裂

深沟球轴承保持架的疲劳断裂

失效原因

——偏斜;

———由于内、外圈间偏斜安装使轴承工作时非正常载荷作用于保持架上。

预防措施

——改善对中;

——改进安装方法;

——选择合适的保持架类型及材料。

圆锥滚子轴承内圈的疲劳断裂

失效原因

——因为安装时的冲击,在表面缺陷处萌生裂纹;在与使用中轴向载荷变化相关的弯曲应力作用下,疲劳扩展。

预防措施

——小心安装。

热裂

圆柱滚子轴承外圈挡边外侧的热裂

失效原因

———润滑问题;

——保持架兜孔被磨穿,外圈引导的保持;

架与外圈挡边发生严重摩擦,滑动产生过大的热量,出现热裂。

预防措施

——确保使用合适的润滑(类型、黏度、剂量);

——如有可能,使用滚子引导保持架。

圆锥滚子轴承内圈内径面上的热裂

失效原因

——内圈与轴的配合松动,摩擦产生高热;

——内圈松配合,内圈内径面与轴上轴承安装部位之间的润滑不良。

预防措施

——遵循轴承制造商给出的轴配合建议;

——确保松配合安装在轴上的轴承的合适润滑。

圆锥滚子轴承滚子大端面上的热裂

失效原因

——在润滑不良的状态下,滚子大端面与内圈挡边间滑动发热。

预防措施

——改进润滑;

——缩短润滑周期。

总结

根据本标准包含的迹象,对轴承零件及相邻部件进行可视检测;假如经过这样的初步调查不能得出轴承损伤或失效原因的相关结论及可能的预防措施,则建议求助于轴承制造商或可进行失效轴承分析的独立实验室,来讨论进行进一步分析的必要性及相关性。

例如,使用以下列出的某些方法,对轴承的不同零件进行进一步的调查:

——对与损伤或失效相关的零件进行几何测量,来检验尺寸、几何形状或表面精度是否可能发生变化;金属零件的冶金调查,可用合适工具(光学显微镜或无损技术)或破坏性方法(如金相分析)对零件进行高倍检测;

——有机物零件和(或)污染物的理化调查;

——在某些情况下,失效模式已经改变了某些零件的某些方面和(或)性能,以致不能确定其原始状态。这时进行深入分析可能对调查不会带来新的价值。

来源:轴承杂志社

(版权归原作者或机构所有)